トランジスタで8080をつくってしまおうというまさにびっくり仰天、狂気のプロジェクトです!

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

見事にできましたら、もちろんTK−80モニタを乗せて、それからBASIC、CP/Mを走らせましょう!

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

[第197回]

●命令デコード回路(5)プリント基板ができてきました

前回の問題点を修正して作り直したプリント基板ができてきました。

えっ?

もう出来たの?

ちょっと早すぎるんじゃありませんか?

あ。

そういうことではありません。

前回書きました内容については、実際にはもう何週間も前のことで…。

今年に入ってからもあれこれ色々なことがてんこ盛りになっておりまして、一行も書けないうちに毎日が過ぎていってしまいます。

もちろんやらなければならない作業だけはその間にもやっておりますので、お読みいただいておりますと、そういう一見おかしな内容に思えてしまうことが出てきます。

そういうことですので、プリント基板が超速でできてきたということではありません。

以上念のため書き添えておきます。

下は前回の問題点を直して新しく描き直した回路図です。

今回は手抜きをしないでOP5にもA1015を配しました。

上側の回路図は入力信号の組み合わせが異なる8回路を1つの図で示しています。

右側の表は入力信号の組み合わせとそのときに出力される信号名を示したものです。

この回路は[第193回]でお見せしたMYCPU80Bの命令デコード回路図のIC197(74HC238)をトランジスタに置き換えたものです。

74HC238は入力によって選択された出力がHになりますが、上の回路の場合入力によって選択された出力はLになります。

ですのでこの回路は74HC138に相当します。

修正前の試作基板ではIC197だけではなくてIC184相当の回路も搭載していたのですが、今回の修正によってそれだけのスペースを確保するのが難しくなったため、IC184の回路は別基板にすることにしました。

IC184回路は載りませんがそれを外すと基板上には空きが残ります。

そこでIC184やそのほかの回路のための一部の回路も今回の基板に載せることにしました。

下がその回路です。

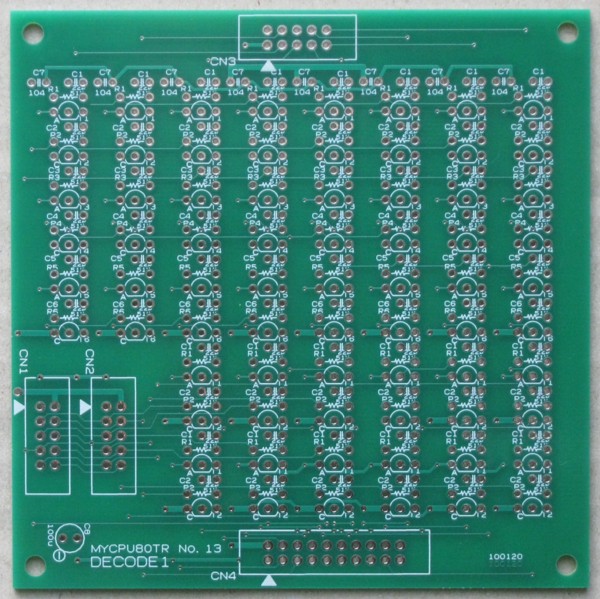

こちらが出来上がってきた新しい試作基板です。

基板の表側、部品面の写真です。

基板サイズは今までと同じ100mm×100mmです。

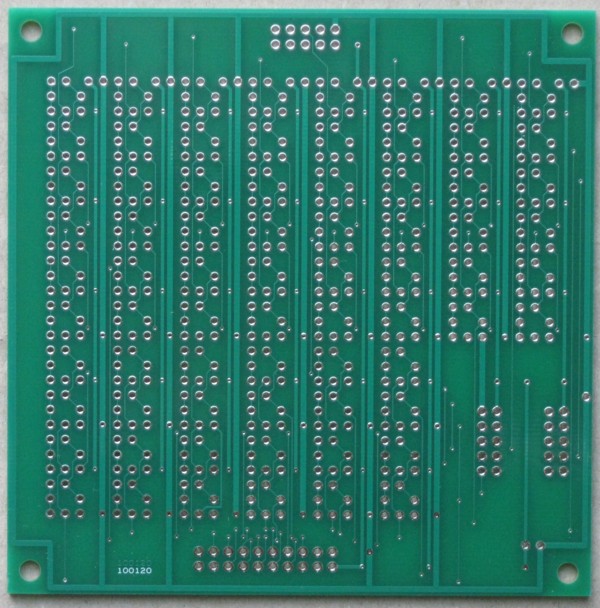

こちらは基板の裏側、ハンダ面の写真です。

●なぜに100mm×100mm?

MYCPU80Bは巨大プリント基板(440mm×340mm)です。

それをトランジスタ化して作る予定の回路は当然MYCPU80Bをはるかに越える超巨大基板になることが予想されます。

そんなものを1枚の基板で作るのはどだい無理なので、MYCPU80Bの延長として考えればおそらくはMYCPU80Bクラスの大基板を数枚(十枚以上?)組み合わせて作ることになるかと思います。

それならばなぜにちまちまと10cm角の小さな基板ばかり作っているのか?

疑問に思ってみえるかも知れません。

実はこのサイズのプリント基板の製作コストが異常に安いのです。

どうしてこんなに安いのか、そこのところはよくわかりません。

とにかく安い。

たとえば10cm角の基板2枚と10cm×20cmの基板1枚の製作コストを比較すると、なんと10cm角の基板2枚のコストは10cm×20cmの基板1枚のおよそ1/3〜1/4ほどなのです。

そういうことなら無理にでも回路を分割して10cm角の基板として作ったほうがはるかに安上がりになります。

そういうわけで試作基板としては10cm角でいくという方針でやっています。

それになんたって試作ですからこれまでにも何回も書いていますように、思い違いとか考えが至らなかったとか、単純に配線の作図ミスとかで結局作り直しになってしまうことが多々あります。

そういうときにいきなり大きな基板で作ってしまうと、一部の回路が駄目な場合でも残りの回路も含めて作り直しになってしまうため、極めて不経済です。

よし。

そこのところはわかった。

試作の場合には10cm角の基板で作ったほうがよいということは理解した。

しかし本番になったら、まさかそれも10cm角で作ろうなどと言うのではあるまいな?

あー。

そこのところはまだ思案中なのですけれど。

まあ、それは相当に先の話でありますから。

でも、今は全て10cm角でいこうかなあという考えに傾きつつあります。

なんたって今までご覧いただいておりますとおり、トランジスタと抵抗とコンデンサがてんこ盛りの回路基板です。

最終的にはトランジスタも抵抗もコンデンサもおそらくそれぞれ7000個以上は使うことになるという恐怖すべき予想をしています。

今までの経験で10cm角のプリント基板に載せることのできるパーツの数はぎっしり詰めたとしても精々トランジスタ、抵抗、コンデンサ各100個程度です。

その程度でしたら1日か2日かけてこつこつとハンダ付けをしていけば組み上げることができます。

ええ。

私はいままでに試作試作の作り直しでもうトランジスタも抵抗もコンデンサも1000個以上は組んできています。

しかし。

もし1枚のプリント基板にトランジスタと抵抗とコンデンサがそれぞれ500個とか1000個とか実装するということになりましたら、いくら趣味とはいえ作る気になりますでしょうか。

そこは根性でなんとか作ってしまったとしても、どこかでミスをして動いてくれなかったとしましたら、どうやってそれを直すのでしょう?

もしも組立キットとして売り出したとしましたら。

「

修理はとても無理です。そこは自己責任で。お客様の努力でなんとかしてくださいませ。

」

いやいやいや。

それはありませんでしょう。

ということになりますと。

当然修理についても考えておくべきであります。

もしも10cm角の基板で全体を構成しているのでしたら、まともに動く基板と修理対象の基板とを一枚ずつ見当をつけながら交換していくことで、要修理箇所をみつけることができると考えています。

問題はひょっとして数十枚になるかもしれない基板をどうやって接続するかという大問題です。

フラットケーブルでつなぐしかないと思いますけれど、どのように基板を配置してどの基板とどの基板をどのようにつなぐべきか、おそらくそれが難問になるかと思います。

ま。

しかし。

それはうんと先のお話です。

そのときになれば、なんとかなるのではありませんでしょうか。

♪なるようになるわ♪

♪先のことなどわからない♪

♪ケセラセラ♪

であります。

トランジスタでCPUをつくろう![第197回]

2020.1.29upload

前へ

次へ

ホームページトップへ戻る