トランジスタで8080をつくってしまおうというまさにびっくり仰天、狂気のプロジェクトです!

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

見事にできましたら、もちろんTK−80モニタを乗せて、それからBASIC、CP/Mを走らせましょう!

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

[第349回]

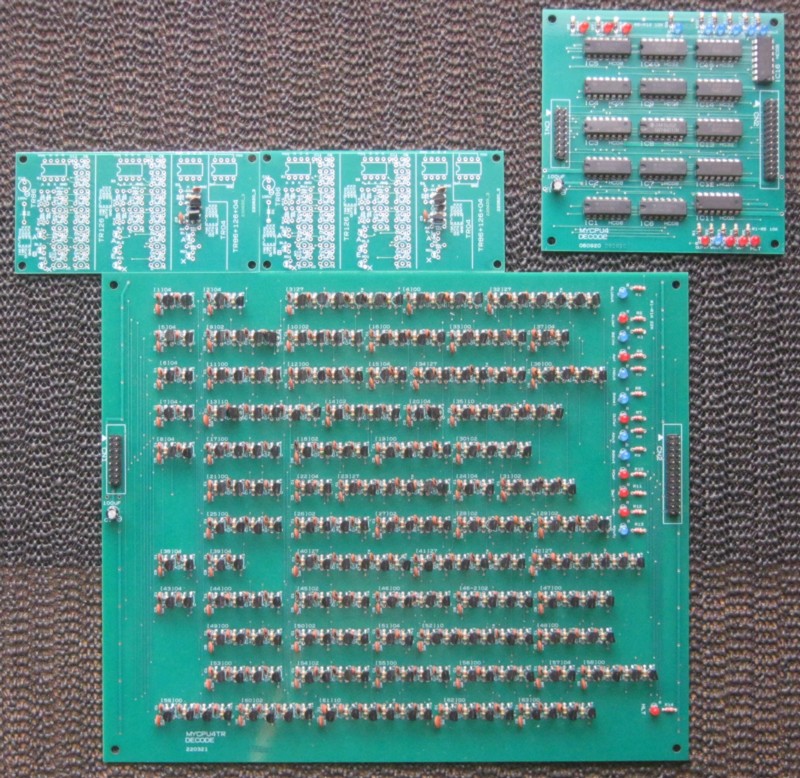

●MYCPU4TR DECODE回路試作基板

このところずっとトランジスタロジック回路組立キットについて書いてきました。

トランジスタロジック回路の基礎になる回路キットですからここをおろそかにすることはできません。

しかし何でもそうですが大抵は基礎というものは退屈なものです。

辛抱強く退屈極まりない記事にここまで我慢してお付き合いいただいた皆様に心から感謝申し上げます。

本連載はタイトルにありますように8080CPUをトランジスタで作ってしまうのが最終目的です。

HCMOSICで構成したMYCPU80のトランジスタ版になります。

当初はMOSFETで作るつもりで、その基礎になるMOSFET版トランジスタロジック組立キットも発売をいたしました([第76回])。

それからなんともう6年も経ってしまいました。

色々紆余曲折がありまして、最終的にMOSFETではなくてバイポーラトランジスタでやり直すことにして今日に至っています。

前回も案内しました通り、やっとバイポーラトランジスタ版のトランジスタロジック回路組立キットを発売開始できるところまできました。

しかし。

前にもMOSFET版トランジスタロジック組立キットを発売したあと何年もの間一向にトランジスタ版CPUについて進展がなかったではないか。

今回もまた同じことになってしまうのではないか?

結局基礎的な組立キットだけで終ってしまうのか、とお思いの方も多いかもしれません。

まことにごもっともで一言半句もありません。

自分でもこんなに長い間中断したままになっていたなどとは思ってもいませんでした。

まことに光陰矢のごとしであります。

6年もの間いったい何をやっていたのかと思って過去記事を確認してみましたら、途中であれこれやりたいことがいっぱい出てきてしまって、ついトランジスタ版CPUについてはしばらく棚上げ状態になってしまっていることをあらためて認識いたしました。

これはいけません。

もう何が何でもやってしまいます。

そうしないと、そのうちほんとに寿命が尽きてしまいます。

実は。

そうならないようにということで、トランジスタロジック回路の記事を書くかたわら、トランジスタ版MYCPU4の準備を進めてきました。

このところ記事の更新が遅くなっておりましたのは、そのせいでもありました。

そちらの作業についてもクリアしなければならないことが次々に出てきて、なかなか作業は思うようにはかどりませんでしたが、やっとなんとか形ができてきました。

もちろんまだ完成ではありませんが、この連休の間に気合を入れてがんばったお蔭でかなり進んだと思います。

そこで前回にも書きましたように、トランジスタロジック回路組立キットの発売開始に先立って、トランジスタ版MYCPU4回路の試作作業についての近況を紹介することにいたしました。

実際の作業は5月に入るもっと以前からやっていましたので、今ではまだ一部分なのですが試作基板もできて動作確認まで進んでいます。

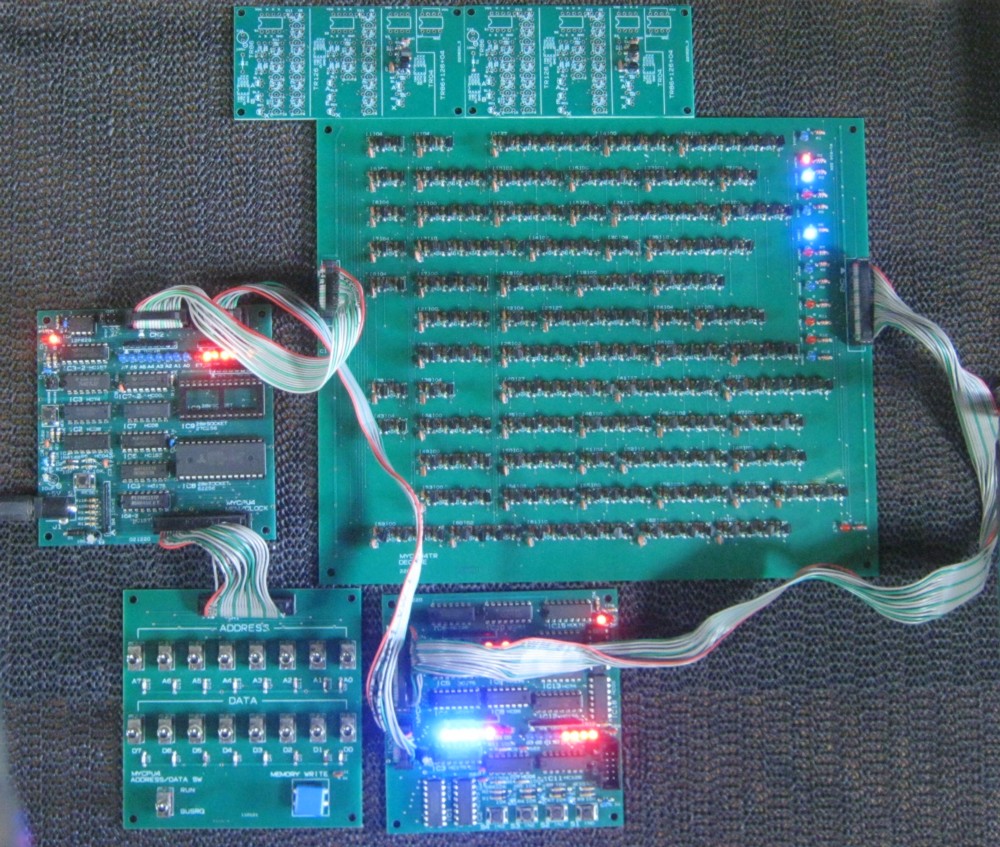

まずはその大きさにご注目ください。

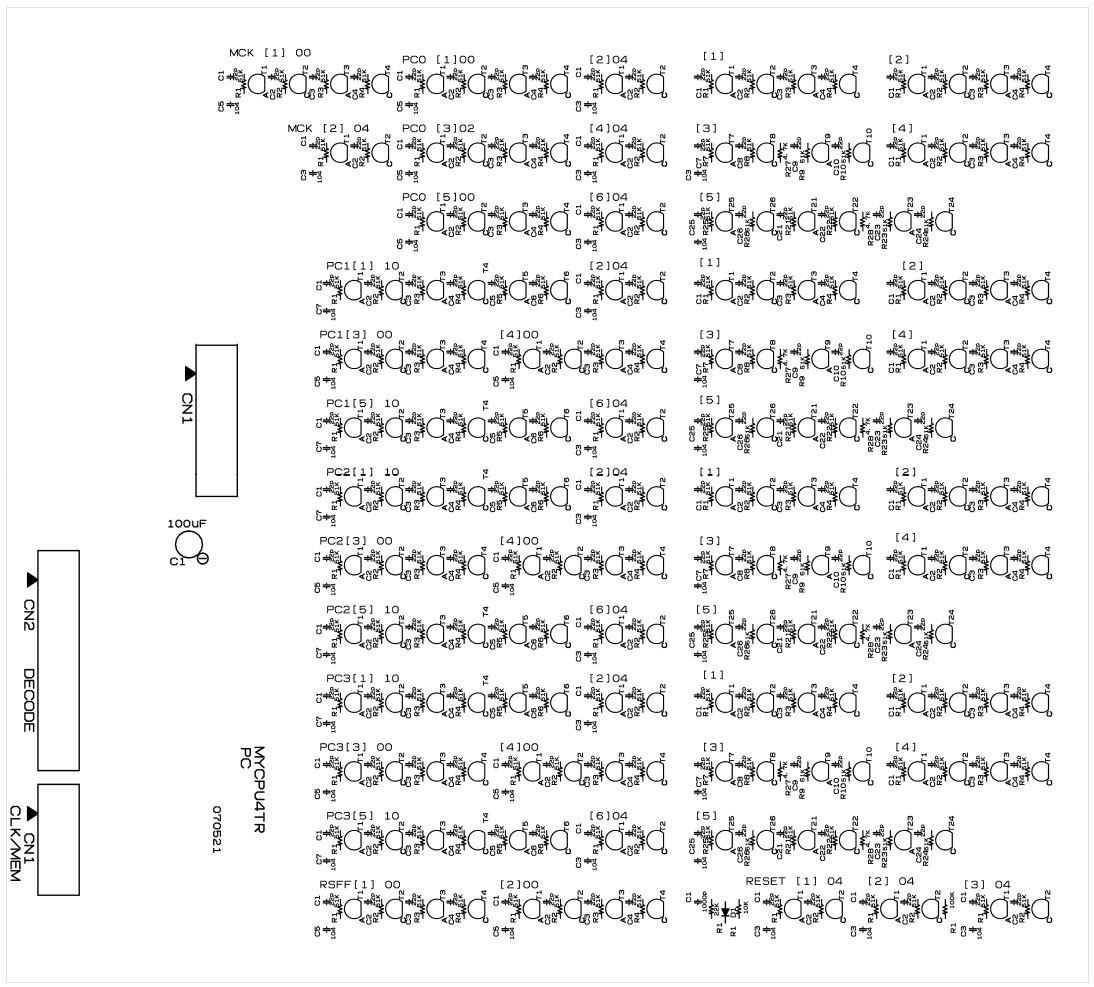

こちらはDECODE回路の試作基板です。

縦200mm×横240mmです。

組立後に回路ミスが判明しましたので基板上部にロジック回路基板を利用して追加修正しています。

サイズを比較するために右上にMYCPU4組立キットのDECODE基板を置きました。

こちらは100mm×100mmです。

今回製作したトランジスタ版DECODE回路試作基板は右上に置いたMYCPU4DECODE回路基板と同じ動作をします。

右上の基板をトランジスタに置き換えたものです。

DECODE回路だけでトランジスタを250個使っています。

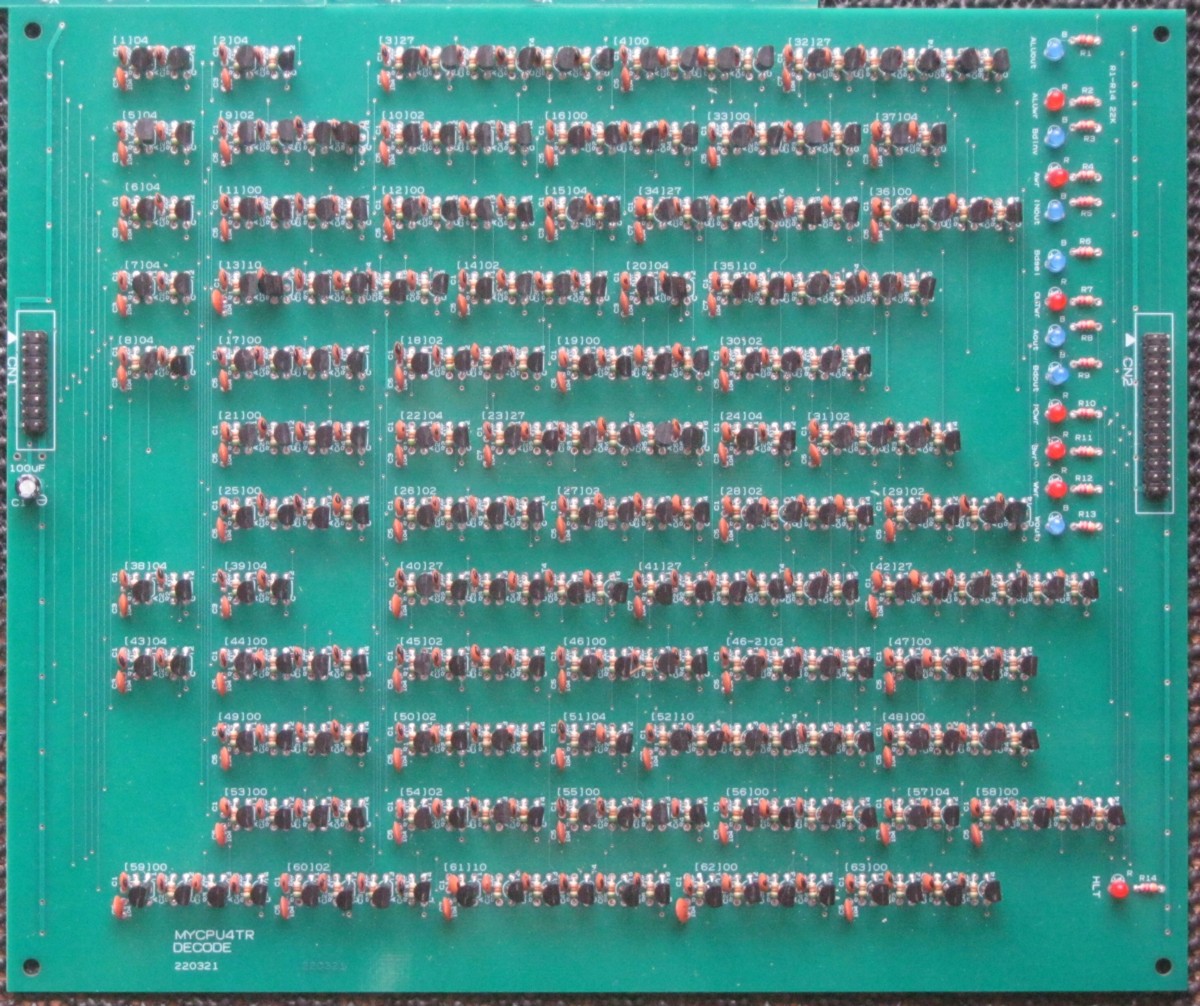

200mm×240mmの試作基板部分を拡大しました。

なかなかに壮観です。

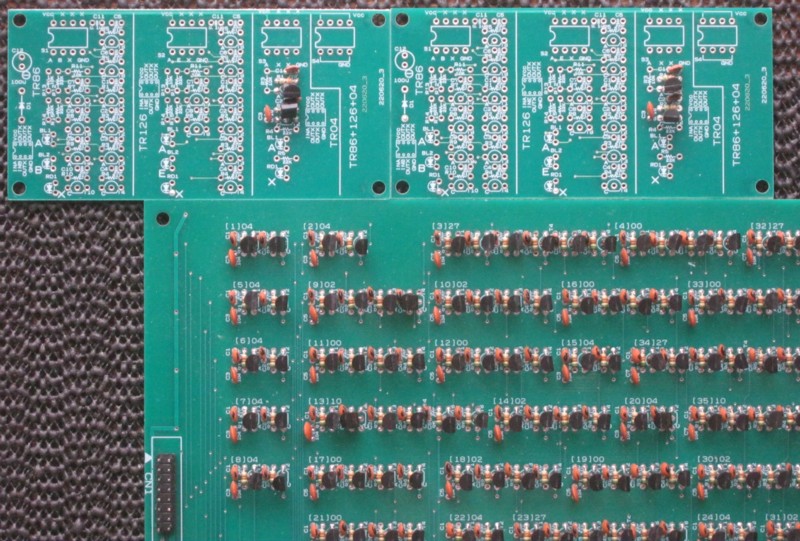

追加した修正部分です。

TR86+126+04の旧基板を利用しました。

正式に発売するときまでにこの部分を直して新しい基板を作り直します。

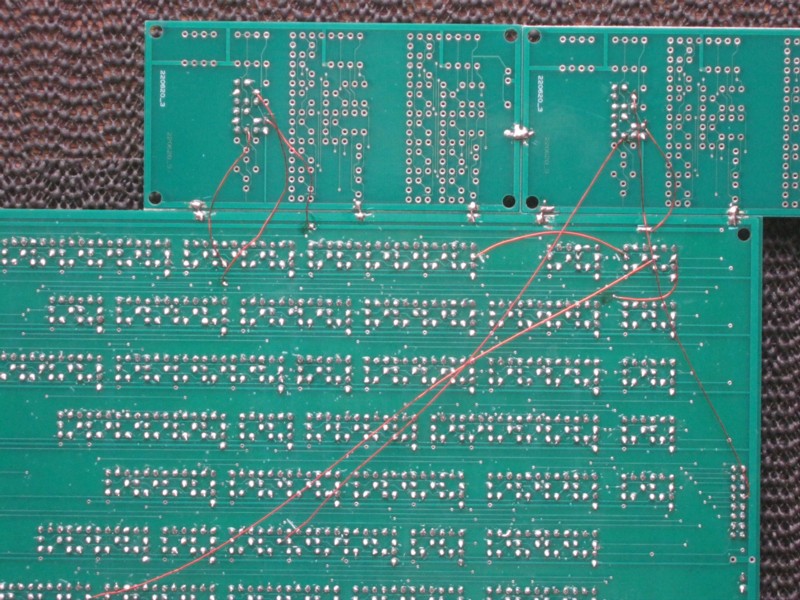

基板裏の写真です。

トランジスタ版DECODE回路試作基板を動作テスト中の写真です。

上でも書きましたように今回製作したトランジスタ版DECODE回路試作基板はMYCPU4組立キットのDECODE基板をトランジスタに置き換えたものでどちらの基板も同じ動作をします。

上の写真ではMYCPU4のDECODE回路基板を外してその代わりに今回製作したトランジスタ版DECODE回路試作基板を接続して動作確認をしています。

この状態で[第259回]から[第284回]までのすべてのテストをクリアしました。

今のところ試作基板は上のDECODE回路基板のみですが、そのほかの回路についても基板発注前の段階まで作図はできています。

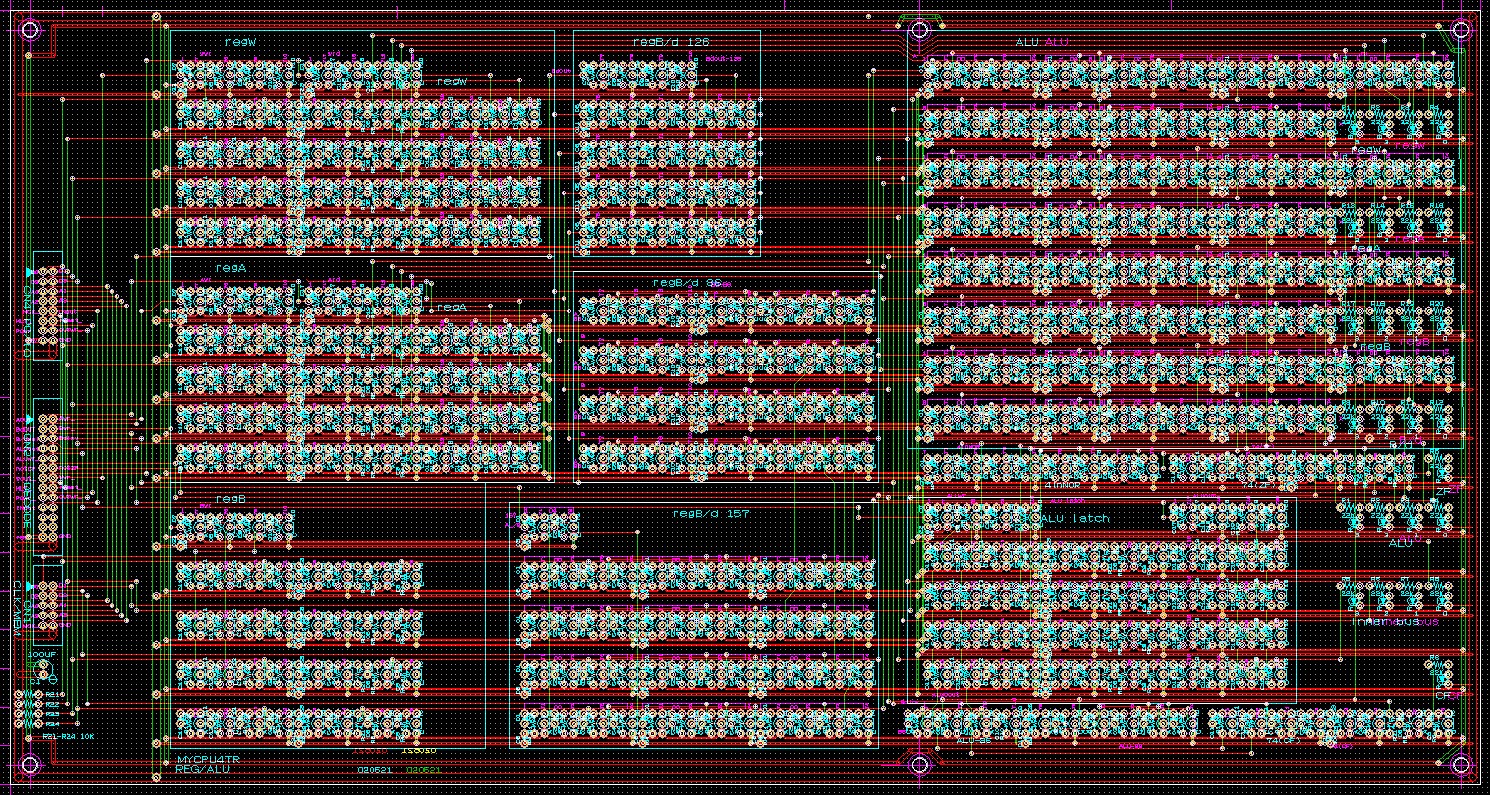

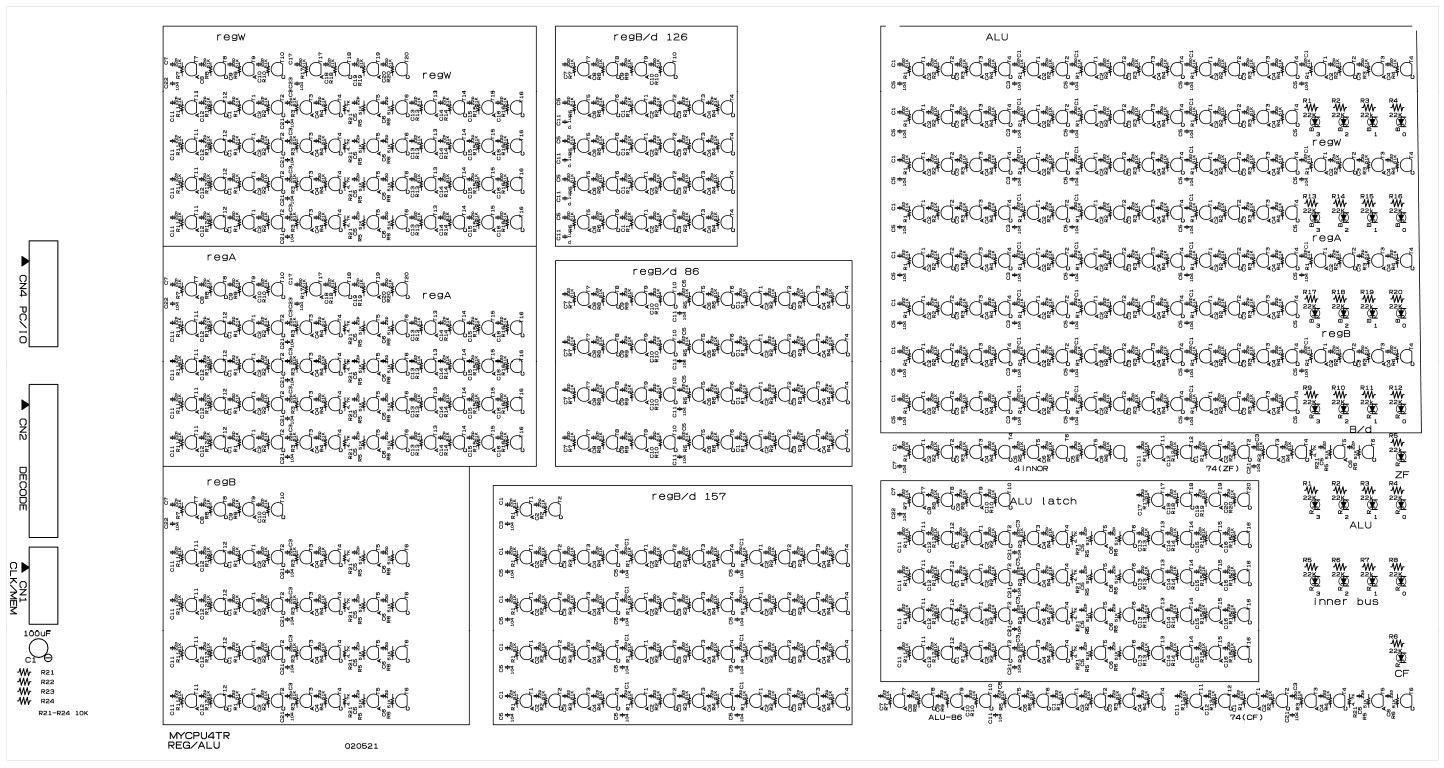

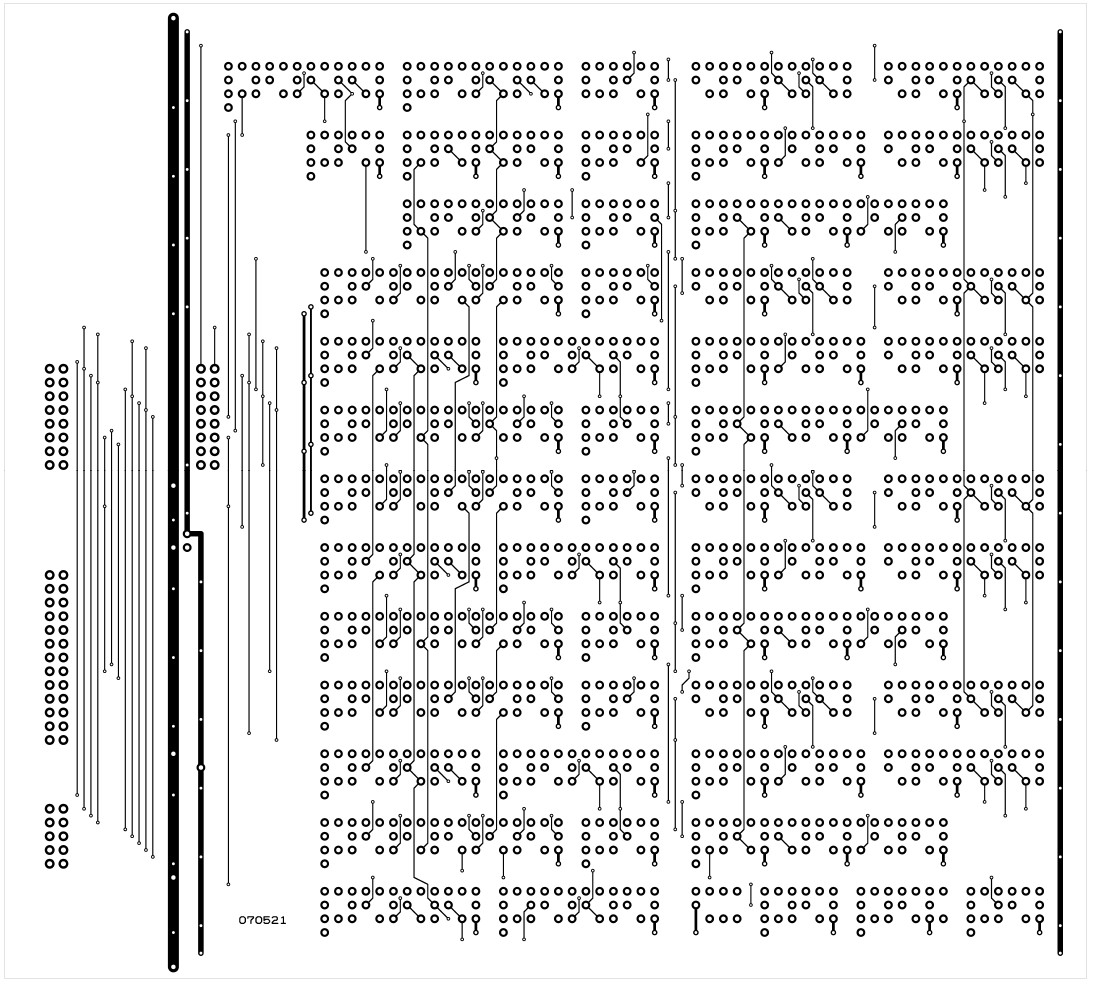

下はREGISTERとALU回路の基板アートワーク図です。

こちらの基板はDECODE回路基板よりもさらに大きいサイズです。

縦は200mmですが横は380mmもあります。

最初はREGISTER部分とALU部分を分けて2枚の基板として作図をしていたのですが、途中で基板を積み重ねた方が扱いが楽になることに気が付いてこのように合体させてしまいました。

こちらはシルク図です。

トランジスタは482個使っています。

HCMOSICで構成したMYCPU4組立キットのレジスタ回路基板は100mm×100mmの1枚に全回路が収まっていますが、それを全部トランジスタに置き換えると200mm×380mmでもとても収まりません。

PC(プログラムカウンタ)とI/O回路がはみ出してしまいました。

さすがにこれ以上大きい基板にするのはいかがなものかと思いましたので、もう1枚別の基板を製作することにしました。

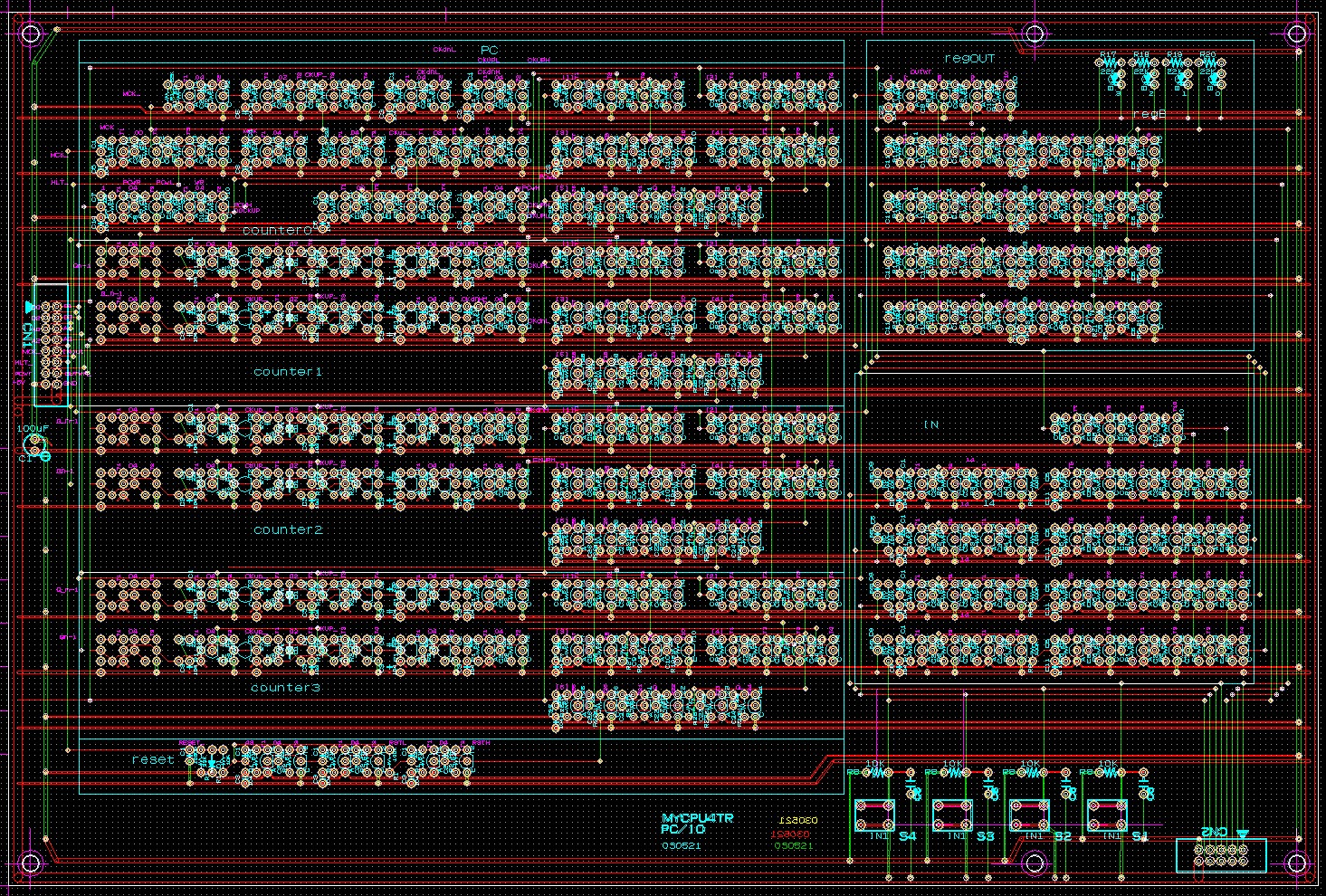

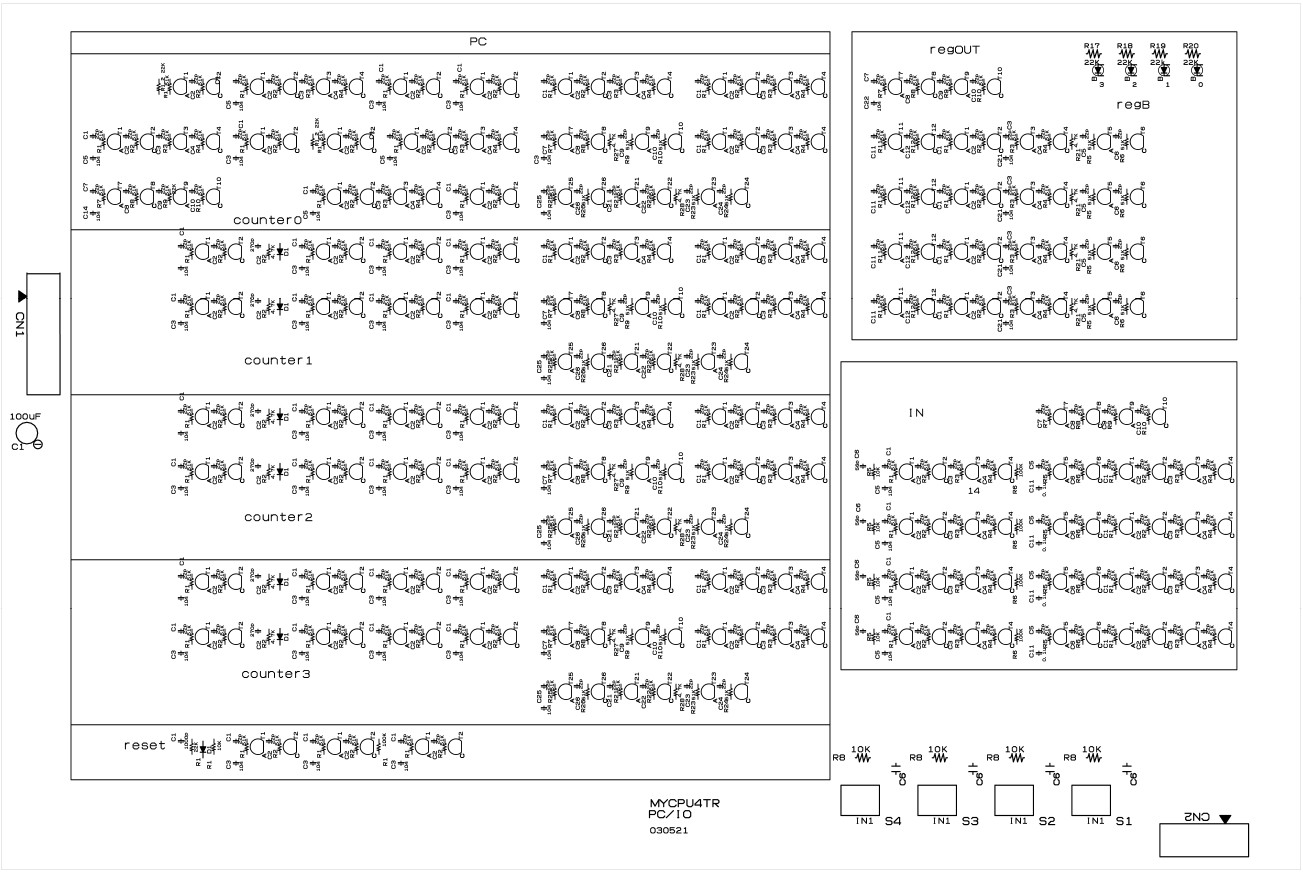

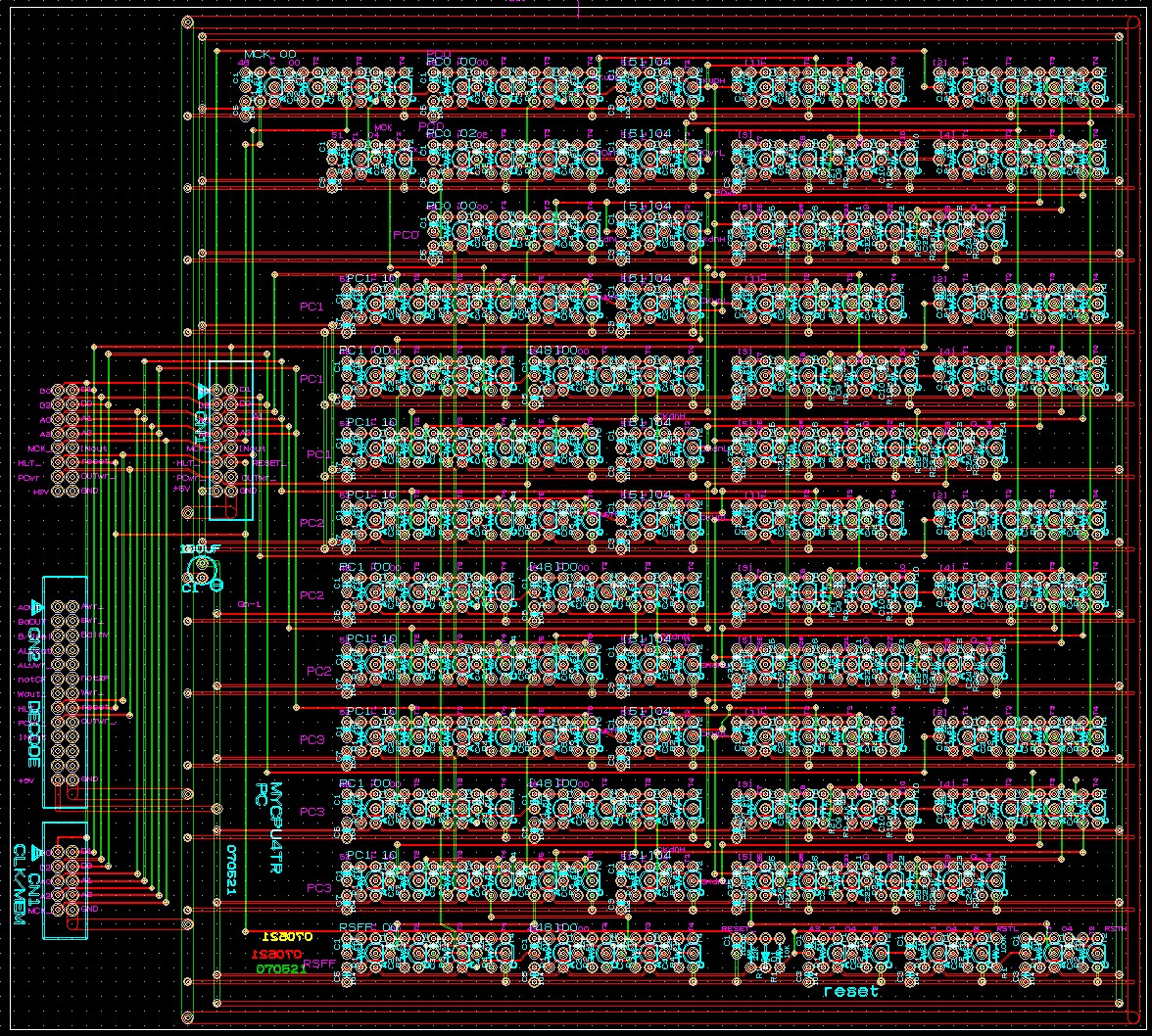

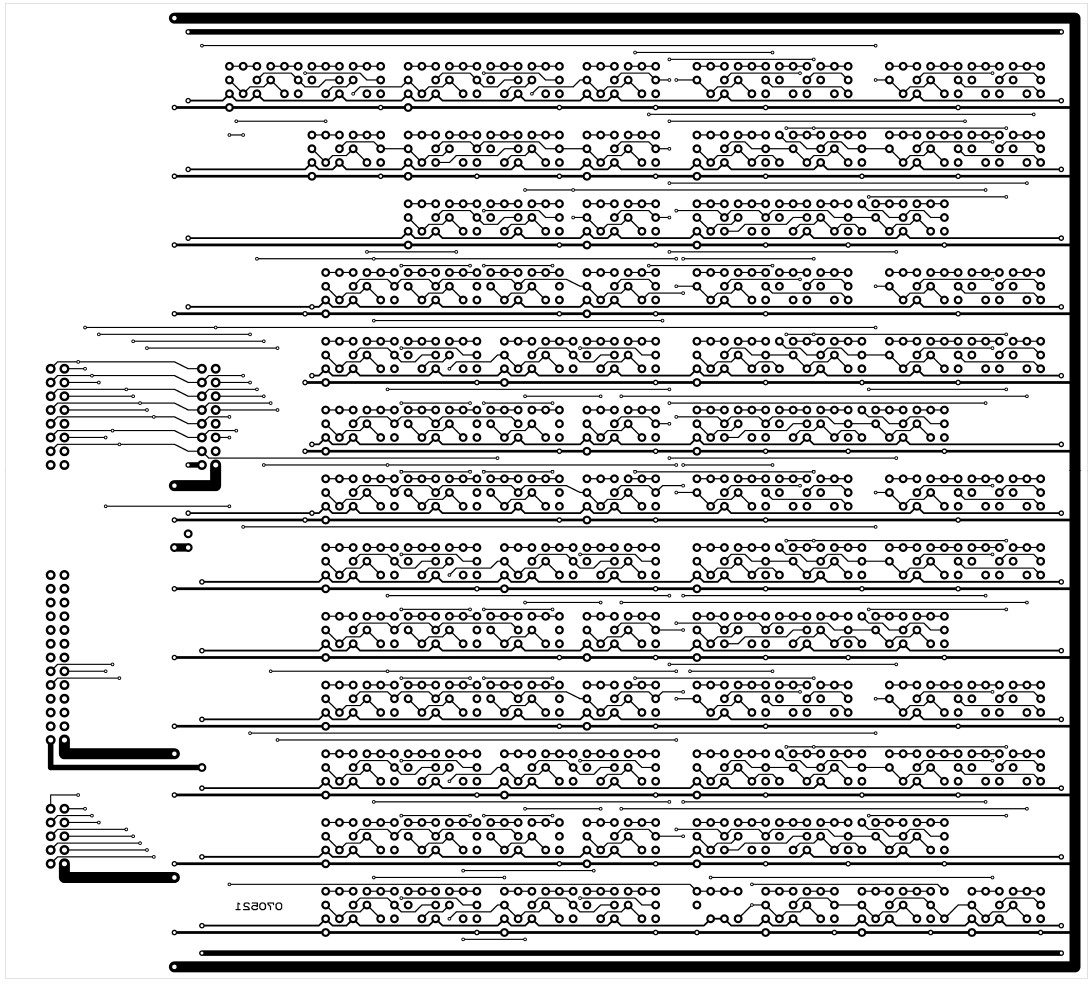

下はPC+I/O回路基板のアートワーク図です。

サイズは200mm×330mmです。

こちらはシルク図です。

トランジスタは252個使っています。

全部を合計するとトランジスタは984個になります。

それと同数の51KΩ抵抗と22pFセラミックコンデンサを使用します。

そのほかにもLEDや51KΩ以外の抵抗や22PF以外のコンデンサも使います。

以上の3枚の基板でMYCPU4組立キットのDECODE基板とREGISTER基板を置き換えます。

MYCPU4組立キットのクロック/RAM基板とスイッチ基板はCPU回路ではありませんからトランジスタ化はせずにそのまま利用します。

さてそれで。

上の2枚の試作基板も発注直前までいっていたのですがPC(プログラムカウンタ)回路の考え方に重大な落ちがみつかってしまったために、とりあえずは2枚の試作基板については発注を一時保留しました。

PC回路については今まで考えていた回路が大幅に変わってしまいました。

PC回路についてはその一部分を試作基板にして動作確認済みだったのですが、それがそっくりひっくり返ってしまいました。

もう一度新しい回路で試作基板を作って動作確認をしなくてはいけません。

上のPC+I/O回路基板のPC部分をそっくり新しい回路に入れ替えてそれを試作基板にすることも考えたのですが、I/O回路をくっつけたままではいかにも無駄が多い感があります。

あれこれ悩んだ末に結局PC回路のみの使い捨ての試作基板を作ることにしました。

下がPC回路の動作確認のためだけに作ることにした試作基板のアートワーク図です。

サイズは縦180mm×横200mmです。

トランジスタは198個使います。

それだけの数のトランジスタを使ってやっと74HC161相当になります。

レジスタICも集積度が高いのでそれをトランジスタに置き換えるとそれなりにトランジスタの数が増えますが、さすがに4ビットバイナリカウンタは(特にプリセッタブルカウンタは)集積度が違います。

とにかくまずはこの試作基板を発注して、それができてきたら動作確認をします。

残りの試作基板を発注するのはそれが済んでからになります。

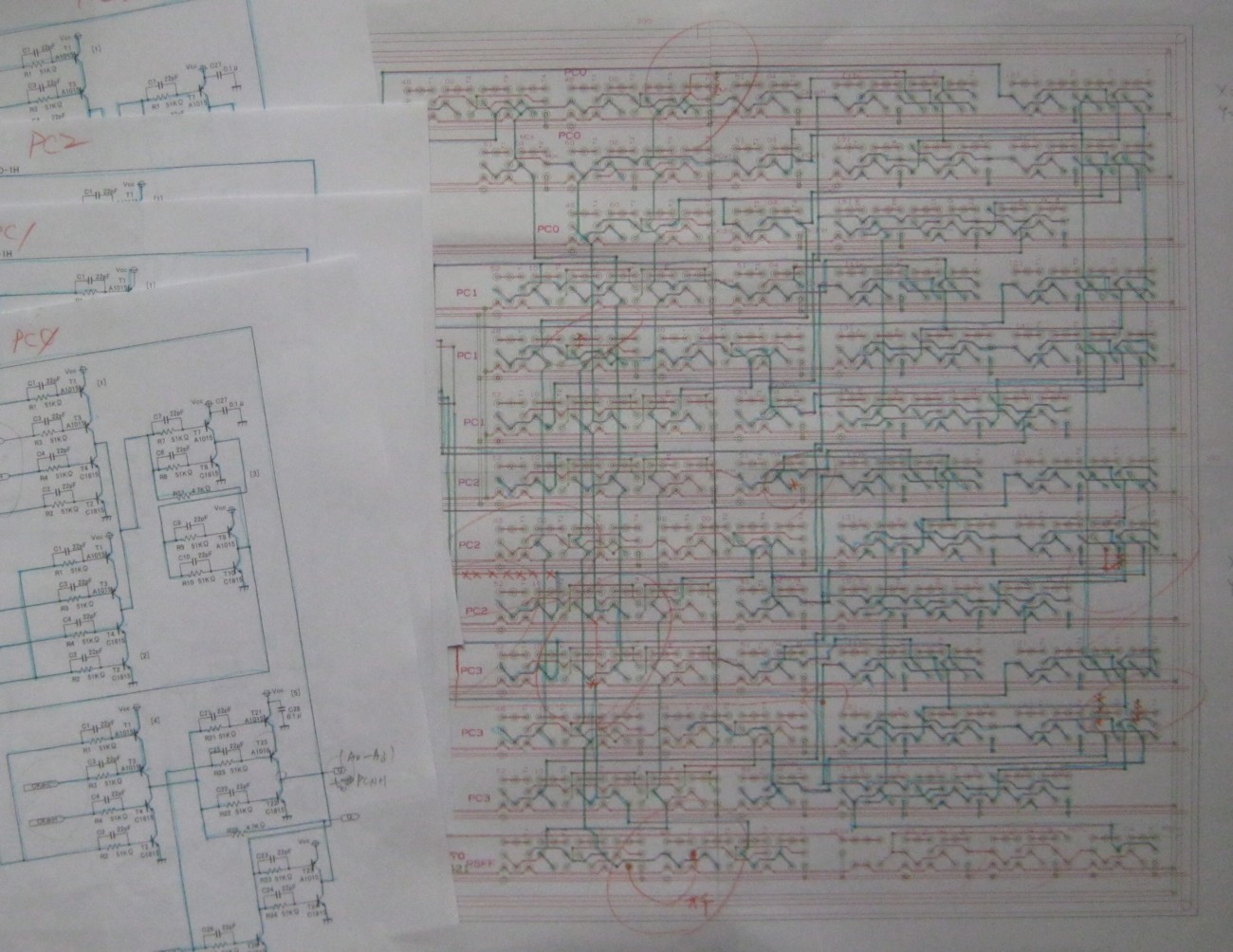

いい加減な基板を作ってしまうと200個ものトランジスタや抵抗やコンデンサとそれを組み上げるために要する労力が全て無駄になってしまいますから、発注前には回路図とつきあわせながら1本1本の配線を確認します。

確認するには基板配線パターン図を2倍に拡大してプリントアウトします。

今回の基板ではA4用紙4枚になります。

それをつなぎ合わせたうえで蛍光ペンを使って1本1本の配線を回路図と照らし合わせながらチェックしていきます。

自分では間違いなく丁寧に配線したつもりでもやっぱりミスがみつかりました(赤鉛筆で印をつけています)。

みつかった誤配線を全て直したあと最後のチェックです。

上のような配線チェックをするときは表側の部品面の配線と裏側のハンダ面の配線を同じ紙に印刷したものを使います。

通常は表と裏の配線を区別するために色分けして表示、印刷するのですがうっかりして表と裏で交差する配線を同じ面に描いてしまうことがあります。

上のような確認図ではそういうところをまま見落としてしまうことがあります。

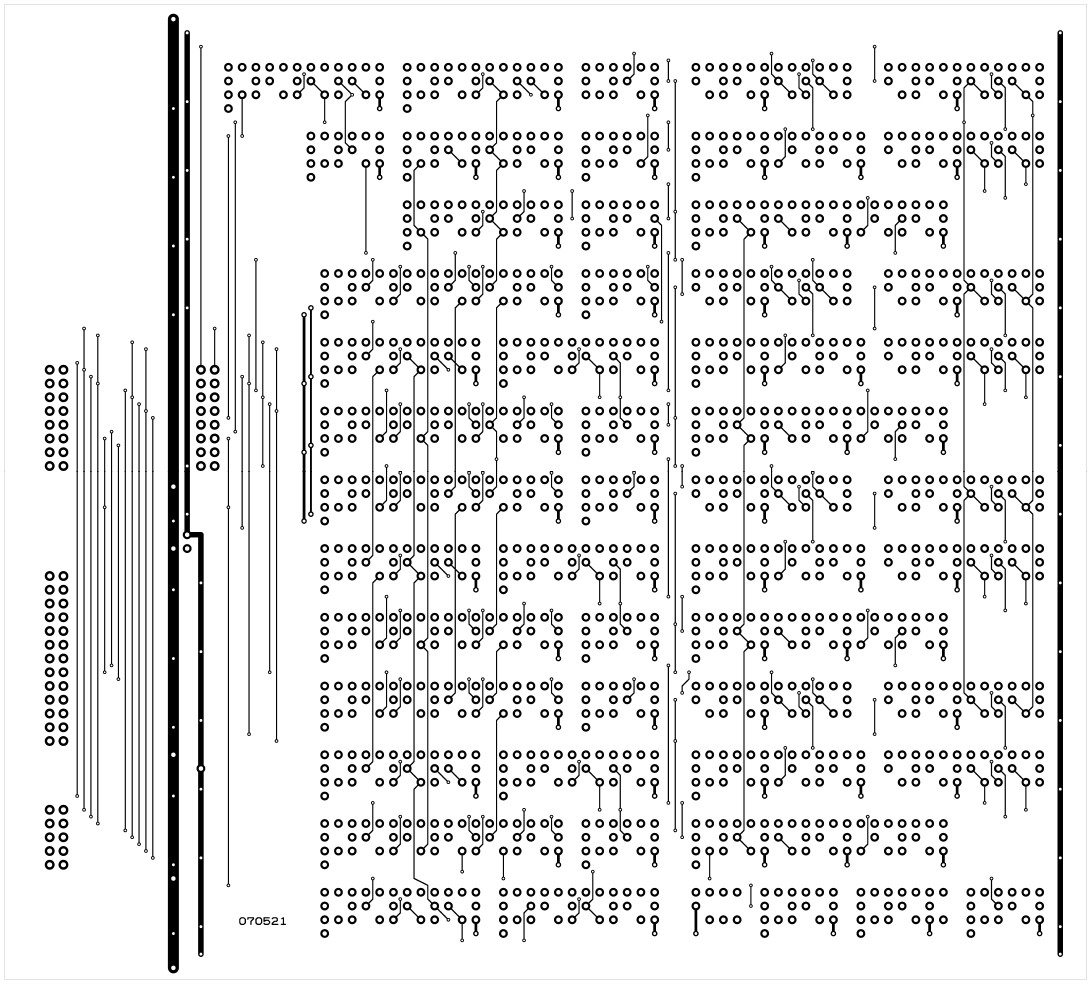

そこで最後の確認では表と裏を別々に版下として印刷して確認をします。

不自然に縦と横の線が交差していないかを確認するためです。

こちらは部品面です。

この基板では部品面の配線は基本的に縦方向に行なっています。

こうしてよく確認してみましたら。

ほら、ありました。

赤矢印の2箇所です。

気が付いてよかったです。

危ないところでした。

このまま発注してしまうところでした。

その部分を修正しました。

あとは大丈夫のようです。

こちらはハンダ面です。

こちらは横方向に配線しています。

こちらは問題はないようです。

シルク図です。

これでやっと準備ができましたので、PC回路のみの試作基板として発注します。

それができてくるまでの間、まずはトランジスタ版のDECODE回路から説明をしていくつもりです。

今回は現在作業を進めておりますトランジスタ版MYCPU4組立キットについてざっと見ていただきました。

トランジスタ版ですからキットの名称はMYCPY4TR組立キットにするつもりです。

ええ。

もちろん組立キットです。

「いやいやいや。そんなすごいもの、とても無理だよお」

そんな声が聞こえてくるようであります。

なんたってトランジスタと抵抗とコンデンサだけでも合計3000個以上のパーツになりますから、それをハンダ付けするとなるとこれは確かにハンパではありません。

しかし。

ちょっと視線を変えてみますと、世の中にはもっともっとハンパではないものがごく普通に存在しています。

昔私達が子供だったころはものが乏しい時代でしたから親は子育てにはさぞや苦労したことと思います。

子供が大きくなるにつれて着れなくなった毛糸のセーターをほぐして糸にしてそれをもう一度編み直して再利用するなどどこの家庭でもよく見られたことではありませんでしょうか。

私も小さい頃はよく母の手伝いで両腕を前に伸ばしてそこに輪にした毛糸の束をかけて、それを母がからまないように玉にまるめていたことを覚えています。

そこまでの作業も大変だったでしょうが、それを竹の編み棒でセーターに編んでいく作業はさぞや根気の要る作業だったかと思います。

当時は多くの家庭婦人が普通にこなしていたと思われる作業です。

それはさすがに昔の話ですが、今日でも編み物や刺繍などは多くの人が趣味として行なっているようです。

布にあらかじめ印刷した下図をもとにしてそこに刺繍をしていくものなどはプリント基板にパーツをハンダ付けしていく組立キットとよく似ているような気がします。

おそらくちょいとした刺繍などでもトランジスタ1000個程度の組立キットをはるかに越えているのではありますまいか。

そうそう。

暇つぶしに1000ピース程度のジグソーパズルなどをやられる方もおいででは。

戦艦などのプラモデルでもちょいとスケールが大きいものではパーツの数もハンパではありませんでしょう。

そういった多くの趣味は皆それなりに手間と時間がかかります。

むしろ手間と時間がかかるほどなおのこと面白いのではありませんでしょうか。

しかしてそれらの趣味は多くの手間と時間をかけて完成した暁には勝利と満足の証として飾り物などにするのが一般的であります。

トランジスタ組立キットも同様に労苦と満足の証として飾るにふさわしいものでありますが、さらにその上なんと動くのであります。

なんとトランジスタで組んだ回路がCPUとして動作するのでありますよ。

ええ。

ちゃんとプログラムを実行するのであります。

ラーメンタイマープログラムだってちゃんと実行できてしまうのですから、泣けるじゃありませんか。

いささか不謹慎ではありますが。

コロナのせいでどちら様も外出を控えて家の中にこもってしまうことの多い昨今。

テレビばかり見て家でごろごろしてばかりいますと精神と身体によろしくありませんです。

こういうときだからこそ、健康と長寿のために。

トランジスタ組立キットこそ一番のお勧めであります。

トランジスタでCPUをつくろう![第349回]

2021.5.9upload

前へ

次へ

ホームページトップへ戻る